Technologie

Im Bereich Technologie sind wir zumeist in der Qualitätssicherung und Fehleranalyse tätig. Nachdem die Leiterplatte einerseits ein sehr komplexes Teil ist und andererseits produktspezifisch ist und damit vergleichsweise kleine Stückzahlen hat, ist sie oft der Hauptkandidat der Untersuchungen. Wir prüfen gegen die Spezifikation (Layeraufbau, Schichtdicken von Kupferlagen, Prepregs, Lötstopplack, Durchkontaktierungen, Maße, Finish, etc.)

Weiter interessieren natürlich alle Folgeprozesse, die aus der Leiterplatte eine funktionierende Baugruppe machen: Bestückung SMD/THT, Reflow/Schwalllötung, Lötstellenanalyse, Einpressen von Pins, Baugruppenlackierung, bis hin zu Montage.

Schliffbilder

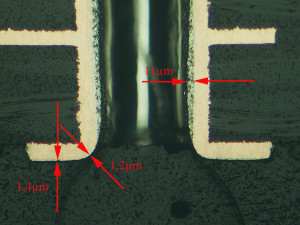

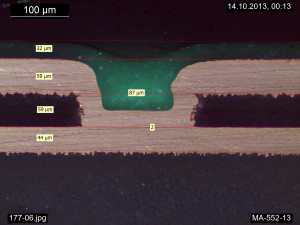

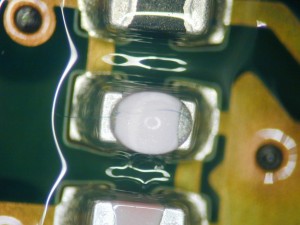

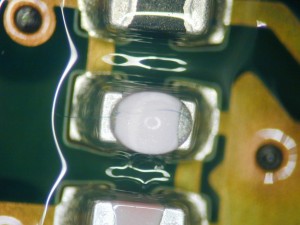

Wir erzeugen jährlich mehrere hundert Schliffe in unserem Labor. Die Schliffanalyse ist eine wichtige Maßnahme zu Qualitätssicherung. Sei es die Überprüfung von Leiterplatten auf Einhaltung der Spezifikationen (Maßhaltigkeit, Oberflächen, Lackschichtdicken, Anbindung der Innenlagen, Prepregs, Durchkontaktierungen, burried Vias, etc.) oder sei es die Überprüfung der bestückten Baugruppe (Lötstellenanalyse, Einpresszonen von Pins in der Leiterplatte, etc.). Auch Einzelkomponenten wie Stecker oder SMD Bauteile werden über Schliffe geprüft.

Natürlich ist die Herstellung von Schliffen auch oft das Mittel der Wahl bei Fehleranalysen.

Die optische Detailauflösung der Schliffe liegt auf Grund der sorgsamen Verarbeitung und der verwendeten Mikroskope bei rund 800nm. Darunter verwenden wir Elektronenstrahlmikroskopie.

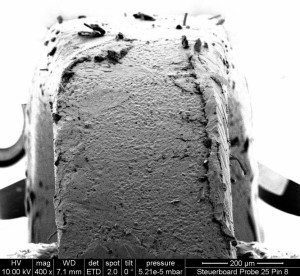

Elementanalysen, Elektronenstrahlmikroskopie

Für die weiterführende Analyse von Schliffbildern oder Analyse von anderen Proben verwenden wir die Energie-dispersive Röntgenstrahl Spektroskopie (EDX). Damit können die chemischen Elemente der Probe detektiert werden (ab einem Atomgewicht von Bor 10,8u).

Typische Anwendungen:

• Analyse von Kunststoffen

• Schichtdickenmessungen (<1µm)

• Analyse von Verschmutzungen (Migration, Flussmittelreste, Salze, Spreitungen, etc.)

Baugruppenlackierung

Keramikkondensatoren

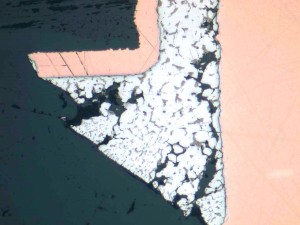

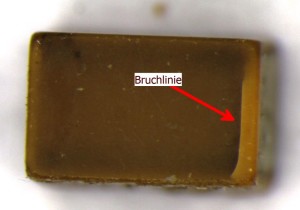

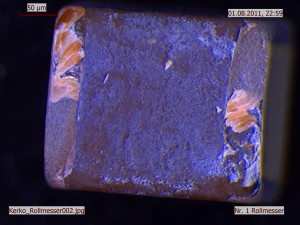

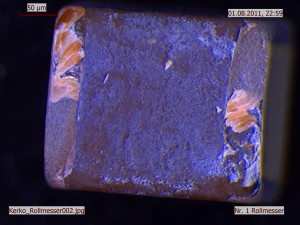

SMD-bestückte Keramikkondensatoren sind gegenüber mechnischen Spannungen sehr empfindliche Bauelemente. Bei zu hohen Spannungen kann der Keramikkörper Risse bekommen oder ganz brechen. Oftmals bewikt ein Keramikriss oder Bruch keinen Totalausfall des Kondensators, sondern nur ein leichtes Absinken des Kapazitätswertes, sodass eine Baugruppenprüfung (ICT- oder Funktionsprüfung) bestanden wird. Durch Temperaturwechsellast und/oder Feuchteeinwirkung kommt es dann im Feld zu Ausfällen.

Die Situation hat sich durch die Einführung von bleifreien Loten verstärkt, weil diese Lote weniger duktil sind als bleihaltige Lote und somit weniger Spannungen im Lotminiskus aufnehmen können.

Besonders hohes Schädigungspotenzial im Hinblick auf SMD-Keramikkondensatoren größerer Bauform hat der Prozess des Nutzentrennens. Während des Nutzentrennens wird durch die Trennmesser eine Materialverdrängung des Leiterplattenmaterials bewirkt, was hohe mechanische Spannungen in die Leiterplatte eingebringt. Dadurch können Bauelemente beschädigt werden. Natürlich ist auch das händische Brechen des Nutzens diesbezüglich sicher nicht besser.

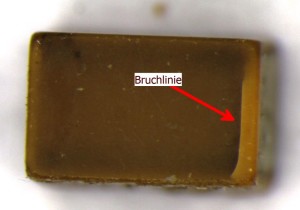

Durch Ätzverfahren können Keramikbrüche sichbargemacht werden. Dadurch kann Klarheit über den vorliegenden Fehlermechanismus geschaffen werden. Die Abbildung zeigt einen typischen Bruch, der durch ein Nutzentrennverfahren verursacht wurde.